- 欢迎访问深圳市英创立电子有限公司官方网站,我司专注pcb制板、元器件采购、smt贴片加工、组装测试一站式电子制造服务。

- 0755-26054178

电子产品可靠性核心是印制电路板组件pcba(printed circuit board assembly),而印制电路板pcb作为各种元器件的载体与电路信号传输的枢纽,已成为电子产品最重要、最关键的部件,其质量的好坏与可靠性水平将决定整机设备的质量与可靠性。

一、pcb分层起泡

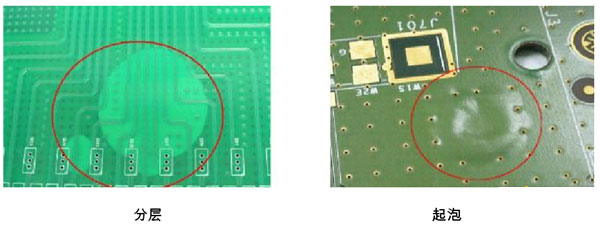

ipc-a-610 标准已对分层起泡给出明确的定义。起泡:一种表现为层压基材的任何层与层之间,或基材与导电薄膜或保护性图层之间的局部膨胀与分离的分层形式。分层:印制板内基材的层间,基材与导电箔间或其它间的分离。

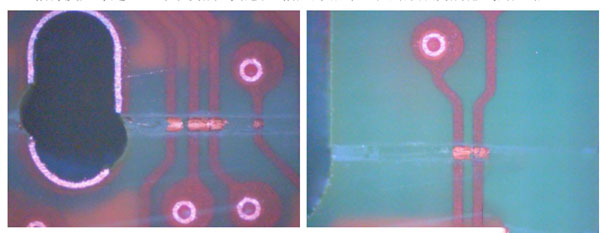

具体可参见上图,pcb分层在板表面的表征为出现“泛白”,而起泡的表征为出现“隆起”。

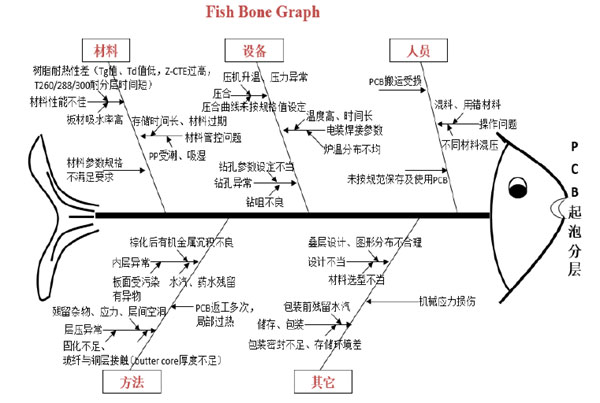

1.1 分层起泡的特性要因图

以下分析来源于厂内的失效案例总结,同时也收集了 pcb板厂的现场经验及业内同行的分析数据。

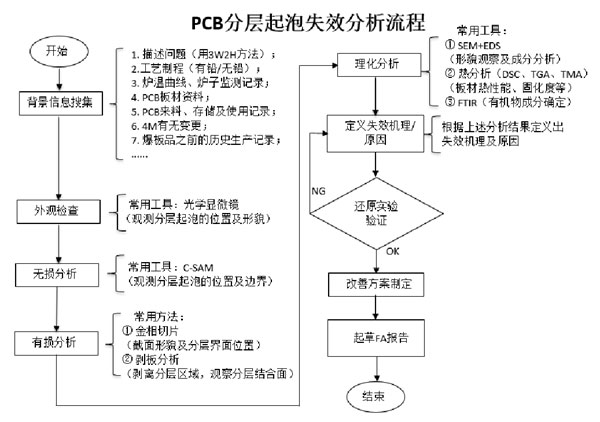

1.2 分层起泡的失效分析流程

最后,特别强调,除非确定pcb受潮之外,不建议对pcb做不必要的烘烤动作。烘烤本身是一个“双刃剑”,一方面确实可以起到除湿作用,但其产生的负作用也不少,若烘烤温度、时间设置不当会加速其分层起泡的风险,同时 对pcb镀层也是一个考验。烘烤会加速镀层的氧化影响其焊接性,特别是osp表面处理更需谨慎处理。

二、pcb 内短缺陷

内短,即pcb 电测时发现的内层短路。其缺陷发生在内层图转至多层压合这个过程,如下图所示,为内短切片的照片。表面上看,内层系统这个环节的制程很简单,但经过实际研究发现,产生内短的原因多种多样,甚至超出内层系统的制程,其程度远远超出我们想象。

要想找到内短产生的原因,首先要掌握分析内短的方法,换句话说,要找到内层短路的位置。由于最终的成品板经过了压合、阻焊涂覆等工艺,我们难以一目了然的看到内层短路的位置,进而必须通过一定手段去分析。具体分析流程如下:

(1)电测试找点:

电测试发现短路的产品,由找点人员通过找点软件和缺陷坐标找出短路位置,并在外层网络上进行指向标记。

(2)网络分析

对找点后的产品进行网络分析,以找到内层短路位置,我们可通过工程数据处理软件(如ucam、genesis 等)对缺陷位置建立网络,从而找到内短所在层和位置。

(3)平磨切片

将缺陷位置切片取样,并对切片进行平磨,磨至上面网络分析出的内短层面,最好不要将内短所在层面上的pp全部磨掉,以免破坏缺陷状态,影响对缺陷的判断。

三、pcb 爆板失效

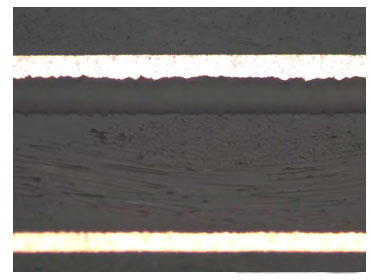

爆板位置进行切片观察,发现芯板的铜箔和树脂之间发生分离,见下图。这种界面分离原因从两方面考虑:第一,焊接时基材受热膨胀过大;第二,两者界面本身的结合力弱,而造成两者结合力弱的原因比较复杂。

3.1 基材的热膨胀系数

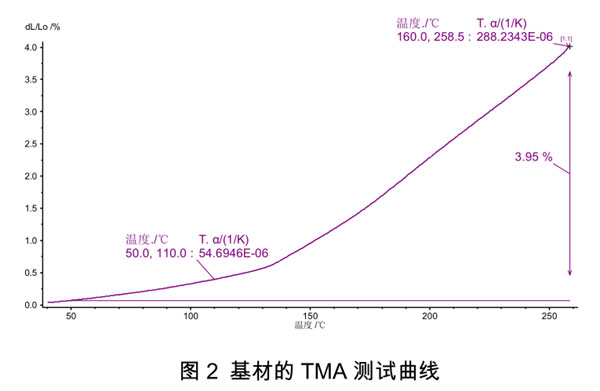

对 pcb 基材的热膨胀系数(z-cte)和膨胀百分比(pte)进行测试,结果显示 pcb 基材的α1-cte 为 54.7 ppm/℃,α2-cte 为 288.2 ppm/℃,pte 为 3.95%。参考 ipc-4101c 规定对于一般 tg 小于 150 ℃的 fr-4 基材,α1-cte 应不大于 60 ppm/℃,α2-cte 应不大于300 ppm/℃,pte 不大于 4.0%。表明 pcb 焊接过程中膨胀在可接受的范围内。tma 测试曲线如下图:

3.2 扫描电镜观察

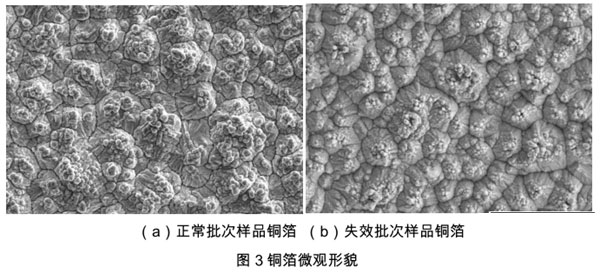

剥开爆板位置,对基材和铜箔进行观察,发现铜箔一侧没有明显的树脂残留,而两者之间未发现污染,表明压合时树脂没有对铜箔形成良好的润湿。用扫描电镜对剥开的两侧进行观察,发现铜箔的表面处理存在问题。进一步对比失效批次和正常批次的芯板铜箔,发现两者之间存在明显差异,见下图。正常批次芯板的铜箔毛面铜瘤密度要大,铜面粗糙,失效批次的芯板铜箔毛面铜箔密度小,铜面光滑,这将降低铜箔和树脂之间的结合力。

新闻资讯

九游会j9官方网站的联系方式

手机:13530178204

邮箱:sales@abp.net.cn

总部:深圳市南山区桃源街道桃源社区北环大道方大广场4号楼1801/1812

松岗工厂:深圳市宝安区松岗街道沙浦社区洋涌工业区八路2号明卓高新产业园6栋206

东莞工厂:东莞市厚街镇厚街科技大道7号15栋6楼

ag九游会j9官方网站 copyright © 2020 深圳市英创立电子有限公司 ag九游会j9官方网站的版权所有 网站地图